面向未来的汽车高压转 SELV 方案

传统的 12V 架构已无法承受车载电子负载的不断增加。了解电源模块如何加速向 48V 的转型

将 800V 高压(HV)电池电源可靠且高效地转换为 48V 安全特低电压(SELV)电源,在封装、热管理、系统安全性和瞬态响应方面面临显著限制。

作者:Patrick Kowalyk,汽车业务首席现场应用工程师

电动汽车电池架构向 800V 转变,源于提升充电速率、降低电阻损耗(I²R)以及提高动力系统效率的需求。与此同时,区域电气架构正在兴起,通过采用 48V 本地母线来减轻线束重量。

将 800V 高压电池电源可靠且高效地转换为 48V 安全特低电压电源,在封装、热管理、系统安全性和瞬态响应方面面临显著限制。要实现更优性能,关键在于根本性架构转变,即采用集成了高密度电源模块的更集中、更高效的转换架构,而非依赖搭配 48V 电池或超级电容器的分布式 DC-DC 转换器。

当前电动汽车架构的趋势是主系统和辅助系统均向更高电压发展。在这两个方面,驱动因素均为提升整车效率并通过提高功率电子密度来减轻重量。

以主系统为例,从 400V 电池转向 800V 电池,在相同功率输出下可降低电流(P = IV)。因此,OEM 厂商能够减小解决方案中使用的电缆线径,从而实现系统减重并提升整体效率。辅助系统则正从集中式 12V 配电架构转向区域架构,即从多个节点提供 48V 电源,每个节点配备用于 12V 电压调节的板载 DC-DC 转换。与 800V 转型类似,48V 区域架构也使 OEM 厂商能够减少铜材使用并简化布线。

这两种转变都为电动汽车系统带来了显著优势,但同时也给从事高压至安全特低电压转换的汽车和电源工程师带来了诸多紧迫的技术挑战。以下列出了八大最常见的挑战:

过去,内燃机汽车中使用的交流发电机提供稳定的输出电压,为系统电子设备供电。而电动汽车使用电池为系统供电,但由于压降和充电放电状态等因素,其输出电压并不稳定。

由德国汽车工业协会(VDA)制定的 VDA320 规范建议 48V 系统的工作电压范围为 36V 至 52V。确保所提供电压不超出该范围的一种方式是采用稳压 DC-DC 转换器。大多数标准的高压至 48V 转换器在理想条件下可实现 95% – 97% 的峰值效率,但实际运行中全部满足这些条件的情况很少,并且大多数转换器在现实运行中处理的部分负载会降低效率。

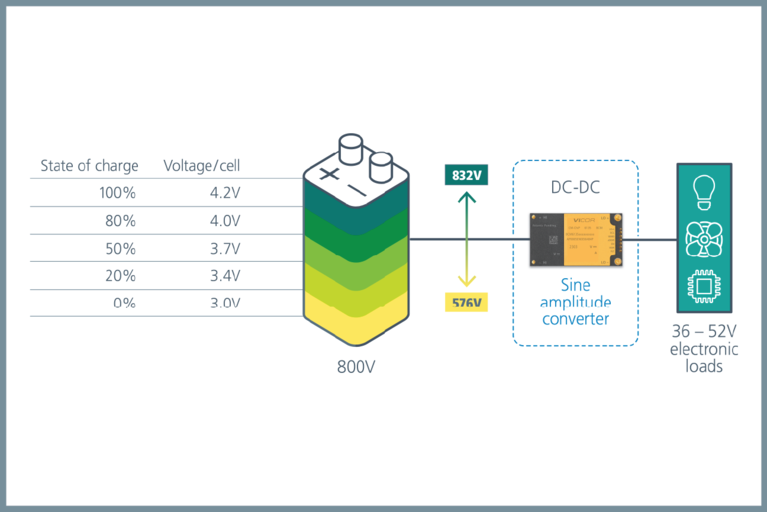

正弦振幅转换器(SAC)电源模块可用于替代常规稳压 DC-DC 转换器。SAC 模块以固定比例转换输入电压,如 2:1、4:1、6:1、16:1 和 32:1。以 16:1 比率为例,800V 电池输出电压范围为 576V 至 832V(在电池的预期变化范围内)时,可转换为 VDA320 定义的 36V 至 52V 输出范围。

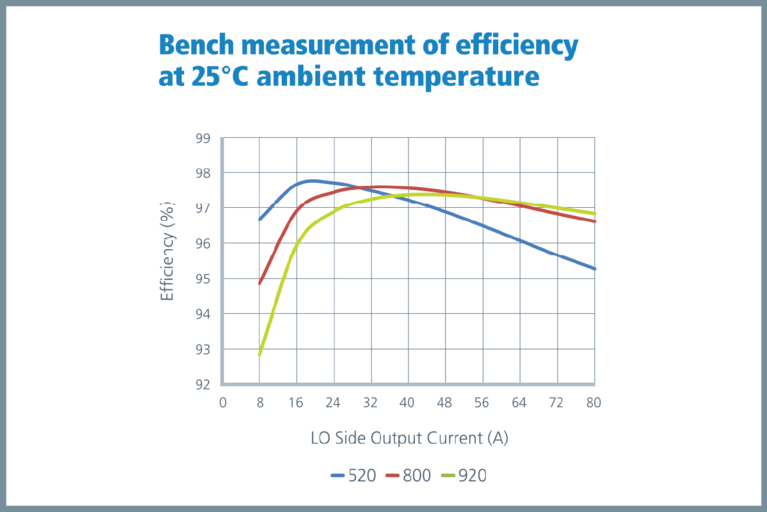

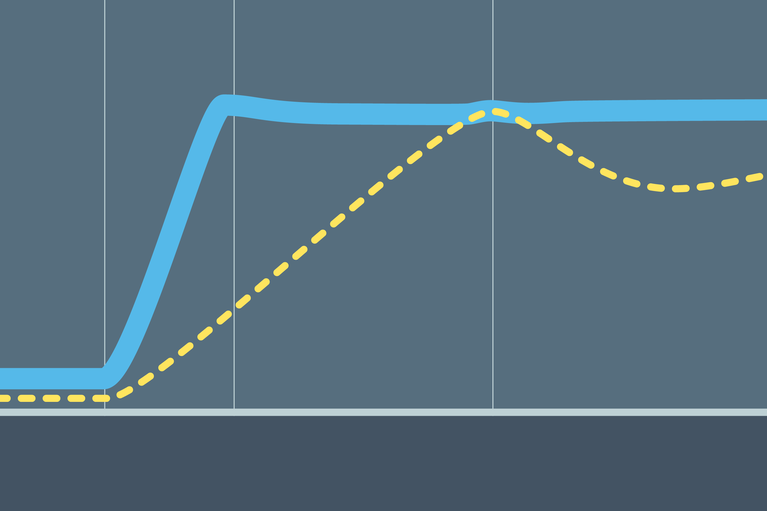

SAC 模块比稳压 DC-DC 转换器更高效,在环境温度为 25°C 时可实现 98% – 99% 的峰值效率,且其效率曲线在 50% 输出负载附近达到最优(见图 1)。半负载是电动汽车配电(非同时运行的负载)实际平均使用的理想点,因此是系统优化的理想运行条件。

图 1:正弦振幅转换器电源模块(如 BCM6135)可用于替代稳压 DC-DC 转换器,以减小尺寸并提高效率。BCM6135 在 25°C 下的实测效率显示,半负载时的峰值效率约为 97.5%。

随着电压升高,安全性成为更关键的设计考量。由于超过 60VDC(安全特低电压阈值)即被视为具有致命风险,800V 系统对用户和技术人员构成显著安全隐患。因此,在高压至安全特低电压转换设计中,隔离尤为关键。

基于开关拓扑的分立式设计在实现高隔离等级方面存在局限,原因包括组件间的寄生电容、爬电距离与电气间隙不足,以及在保持隔离层绝缘完整性的同时难以同步高速开关操作。

采用正弦振幅转换器拓扑的电源模块可通过零电压和零电流开关技术实现极高的电压隔离等级。这些软开关技术能减少电磁干扰,最大限度地减轻隔离屏障两侧的电压应力,从而允许在不降低绝缘性能的前提下采用紧凑的磁性结构。因此,电源模块可集成高隔离等级变压器,即便在分立式解决方案通常难以应对的高密度、高压环境中也能保持高效运行。

遗憾的是,随着电压提升,系统安全性与(布局)面积成为了一对不可调和的矛盾。系统电压越高,导体之间所需的最小间距也越大,包括空气间隙(电气间隙)和绝缘表面间距(爬电距离)。这些增加的间距要求限制了布局自由度,并增大了高压电动汽车系统的外壳尺寸。

因此,新兴的 800V 系统需更大的物理间距以满足爬电与间隙要求,从而防止电弧击穿。在分立式设计中,为满足安全性而增加的物理间距意味着占用更多空间,限制汽车系统的功率密度。此外,塑料老化与表面污染会在系统生命周期内增加组件失效的风险,通常需通过增加间距和材料用量来应对。

与采用分立式组件的设计不同,电源模块可在保证安全的同时不牺牲功率密度。电源模块可将多种组件高密度集成于更小的空间内,采用包覆成型(overmolding)等工艺进行保护,既可防止电弧击穿,又能提供防尘防水能力,避免导电粉尘与潮气降低介电强度。

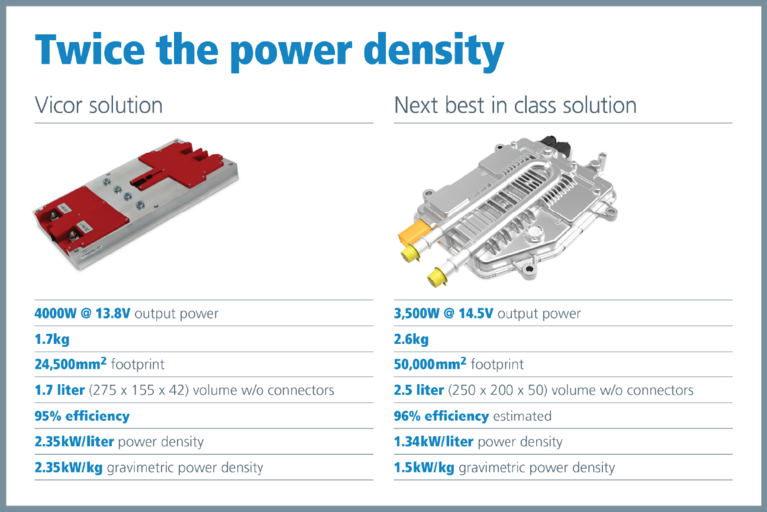

OEM 厂商持续追求更高的功率密度,因为系统重量的减轻和体积的减小有助于提升效率,并为布局更多电池单元腾出空间。传统的分立式转换器需包含输出调节与滤波功能,在 4kW 功率下体积可能超过 2 升,重量超过 2 千克。在汽车或电动出行应用中,空间与重量至关重要,这种方案并不理想。

高密度电源模块通过采用多层 PCB 实现在 X、Y、Z 轴方向的紧凑组件集成,这是分立式方案难以实现的。例如,将滤波功能集成到转换器模块内部,可节省空间并通过省去笨重的输出滤波器提升功率密度。

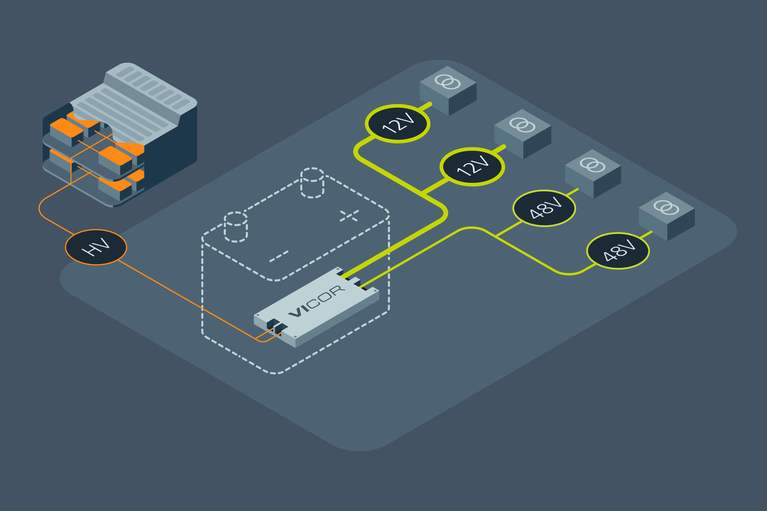

此外,通过使用电源模块,设计人员可将转换解决方案直接置于电池壳体内。这样,OEM 厂商就能够利用现有的热管理与机械防护结构。通过省去单独的外壳或额外的冷却回路,还可进一步节省重量与空间(见图 2)。

图 2:基于 SAC 的解决方案更紧凑,重量更轻,占用的空间更小。与同类方案相比,其体积功率密度与重量功率密度均提升近两倍。

许多设计人员认为,电源模块因其高功率密度及内部组件的紧密排列而面临热管理挑战。然而,电源模块可在同一封装内集成多个功率 MOSFET、控制器及其他组件,而不会导致热量显著增加。例如,多级高频模块的热阻可低至 1.4°C/W(引脚与非引脚侧均如此),与单一分立式功率 MOSFET 的热表现相当(图 3)。

电源模块还简化了散热设计。分立式解决方案包含众多组件,为满足爬电与间隙要求需分散布置,因组件高度和位置不一而难以有效散热。相反,电源模块将所有组件集成到单一封装内,实现了基板直接冷却(direct-to-baseplate cooling),从而消除了散热(heat spreading)或外部散热孔的需求。

图 3:尽管属于高度集成解决方案,电源模块的热性能与单个功率 MOSFET 相当。

电动汽车系统的性能与实时响应能力往往关乎生命安全。例如,转向和制动等子系统需要在毫秒级动态负载阶跃下立即获得供电,否则可能失效并危及驾乘人员安全。

从某些方面讲,这是电池供电系统的固有局限:传统电动汽车电池的瞬态响应约为 250A/秒。当采用基于传统开关拓扑的分立式转换器方案进行电压调节时,其瞬态响应受限于转换器的开关频率,通常不超过 100kHz。

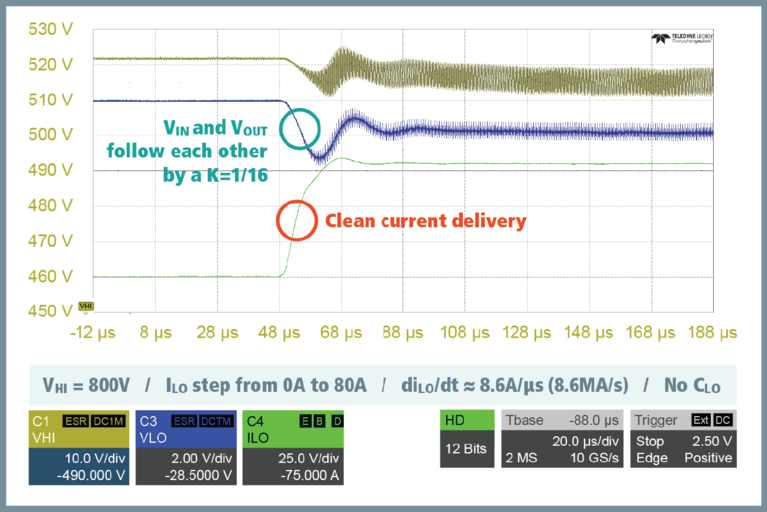

高密度电源模块不依赖传统开关拓扑,因此其瞬态响应不受转换器开关频率的限制。所以,基于正弦振幅转换器的电源模块可实现超过 8,000,000A/s 的瞬态响应(di/dt)(见图 4)。该电源模块响应速度快(归功于其拓扑结构和无源组件的行为),因此高密度模块化实现方法还可以消除控制回路延迟,从而加快响应速度。

图 4:BCM 模块能够在输入电压(VIN)和输出电压(VOUT)之间提供完全线性的转换关系,可输送纯净、无噪声的电流,且无任何过冲或振铃风险。

大多数标准电动汽车架构需配置 48V 锂离子电池组或超级电容阵列,以缓冲瞬态负载变化并维持稳定性。这并非理想方案,因为电池、电容及相关电路会显著增加成本、重量和空间负担。

高密度电源模块移除了 DCM™/PRM™ 级,代之以单一高速、高效模块,从而解决了这一问题(见图 5)。基于正弦振幅转换器的模块瞬态响应速度较电池快 32,000 倍,可满足辅助系统的负载需求。

由于具备双向运行能力与低阻抗特性,电源模块还可将电容性或再生性负载的能量直接回馈至高压母线,而无需外部逻辑电路或继电器。该模块具有零延迟极性反转功能,可消除对 MCU 管理的方向控制的需求,简化集成过程,无需额外开销,并确保运行始终既无源又对称。

图 5:BCM 模块性能出色,可完全取代 48V 电池。

传统分立式 DC-DC 转换器受功率限制,需配备电流限制等保护功能,导致其无法在额定工作点之外运行。这类 DC-DC 转换器的典型峰值功率等于其连续功率,即若系统偶尔需要 100A 的电流,转换器必须始终按 100A 的容量设计——即便平均电流远低于此值。为应对瞬态事件而过度配置转换器,会导致成本、体积与热管理开销增加。

高密度电源模块受限于热性能而非功率,意味着可提供超出持续功率额定值的峰值功率。例如,若模块化 DC-DC 转换器的额定连续电流为 80A,它仍可在 20ms 时间内或 25% 占空比条件下维持 100A 的峰值电流。

具备此类瞬态运行能力后,OEM 厂商可按平均电流而非峰值电流合理规划电源系统,从而显著降低整车成本与重量。这对处理电机和执行器等电感性负载尤为重要,因此类负载常出现启动浪涌(start-up surge),尤其在负载具有间歇性与非重合性特征的区域系统中。

向 800V 平台与 48V 区域架构的过渡暴露出传统转换器设计的诸多局限,包括瞬态响应差、体积庞大及对本地储能系统的依赖。

对于电源设计人员而言,基于正弦振幅转换器的 Vicor BCM6135 电源模块提供了从系统层面重新思考高压至安全特低电压转换的可能。采用高密度电源模块,设计师不再需要 48V 电池,因此可以减轻重量,降低成本,并以无与伦比的功率密度与瞬态响应速度实现实时双向能量流动。

本文最初由 Power Systems Design 发布。

Patrick Kowalyk 从事汽车电源系统研发已有 6 年多的时间,而且是一位拥有数十年实践经验的工程师。Patrick 拥有深厚全面的技术知识,为推动 Vicor 的汽车业务发展做出了重大贡献。他精通电源模块、拓扑结构和架构方面的技术,在业内可谓无人能及。Kowalyk 一直致力于帮助 OEM 厂商和顶级供应商客户设计紧凑、高效的电源系统。他毕业于伊利诺伊理工学院,获得了电气工程学士学位。

作者:Patrick Kowalyk,汽车业务首席现场应用工程师

面向未来的汽车高压转 SELV 方案

传统的 12V 架构已无法承受车载电子负载的不断增加。了解电源模块如何加速向 48V 的转型

电源模块助力简化电动汽车的爬电距离与电气间隙设计

包覆成型是解决 48V 汽车电源系统中电弧问题的关键

48 伏脉冲功率技术可在 60 秒内为汽车玻璃除霜

Betterfrost 实现在不到 60 秒内使用适当的脉冲功率完成汽车玻璃除霜。了解更多关于 Vicor 电源模块如何实现 48V 创新的详情

双向供电与快速瞬态响应能力赋能可扩展的主动悬架系统

正弦振幅转换器™(SAC™)模块凭借其独特的双向供电功能与瞬态响应速度组合,为主动悬架系统开辟了全新可能性