优化 DC-DC 转换器稳定性:源阻抗效应的 AC 与瞬态仿真分析

探讨如何通过频域 AC 小信号分析和时域瞬态分析来优化 DC‑DC 转换器的稳定性

作为高性能电源模块解决方案的领先设计者和制造商,这座新工厂将支持未来几十年的增长、进步和创新。

随着位于马萨诸塞州安多弗的 90,000 平方英尺最先进的封装级转换器(ChiP™)制造厂的开业,Vicor 将其制造能力扩大了 2.5 倍。这座新工厂是同类型工厂中的首座,其利用类似半导体晶圆厂专有的和高度可扩展的方法进行生产。垂直整合的工厂采用专利工艺,为美国的高质量、低成本和高可靠的电源模块制造设定了标准。

与半导体原始设备制造商类似,Vicor 从最初就实施了经过验证且严格的工艺以确保最高的质量。考虑到使用寿命,该工厂配备了在温度、湿度和静电放电方面均为业界领先的环境控制装置。这座两层楼的建筑经过优化,能够充分满足当前和未来的工艺要求,适应复杂的芯片制造。

Vicor 首创基于面板的专有生产方式,使用标准尺寸的 PCB,类似于硅晶圆采用高度自动化的生产方式。同一高性能电源模块的多个实例可同时生产,在获得专利的基板上每小时可生产多达 42 万个组件,且不影响成品的精度或质量。这使 Vicor 公司生产的精准确度提高了 50%,产量也比传统方法大幅增加。该生产线利用印刷能力实现行业最佳的贴装精度,采用先进的自动光学检测技术,超过最严格的质量标准以确保零缺陷制造。

该工厂还将配备开发终端接口的专业设备,以支持 Vicor 专有的垂直电力输送解决方案并支持 Vicor 航空和卫星通信客户所需的球栅阵列要求。

二楼配备最先进的最终包装工艺步骤(PPS)以实现垂直整合,其容量是外包能力的 5 倍。垂直整合的 PPS 的运行利用了自动化、处理和流体喷涂技术的最新成果。该操作将与 Vicor 中央计算机集成制造架构无缝连接,实现全自动化连续操作。PPS 的运行将由一个新的现场化学工艺实验室来维护。

出于对环境可持续性的关注,该运行设计为零废水和空气排放。所有废水将被回收为超纯去离子水并在正常运行中重新使用。据估计,这种新的可持续废水处理工艺每年将节省多达 2000 万加仑的水。这项新的电镀作业将支持所有 Vicor SM-ChiP™ 和 CM-ChiP™ 封装设计。

40 多年来,Vicor 一直在马萨诸塞州安多佛市设计和制造同类最佳的高密度电源解决方案。作为高性能电源模块解决方案的领先设计者和制造商,新工厂将支持未来几十年的增长、进步和创新。

本文最初由 Microwave Journal 发表。

优化 DC-DC 转换器稳定性:源阻抗效应的 AC 与瞬态仿真分析

探讨如何通过频域 AC 小信号分析和时域瞬态分析来优化 DC‑DC 转换器的稳定性

15 technical challenges to consider and conquer when designing a 48V power delivery network

To help better prepare for your 48V migration, consider the following 15 challenges as you embark on your first 48V designs

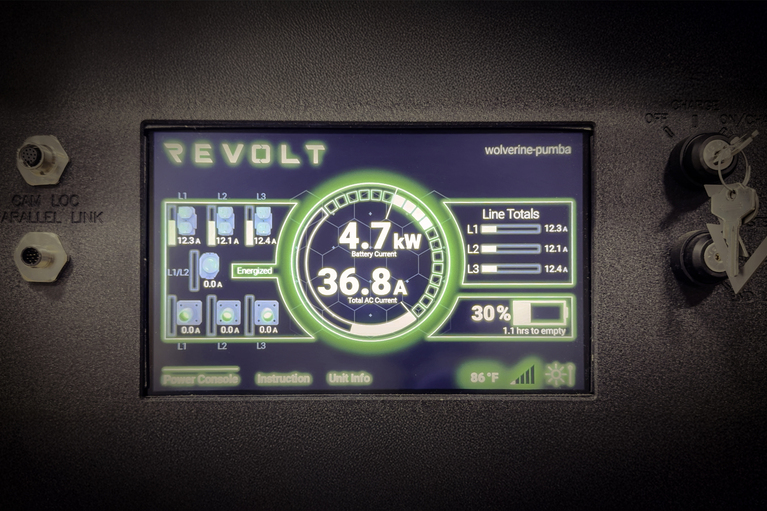

ReVolt – 技术问答

ReVolt 正在解决好莱坞片场的排放问题,下一步将把便携式 DC 电源应用于建筑工地、应急响应事件等领域

ReVolt 如何利用 Vicor 技术实现电影拍摄的碳中和

Vicor 电源转换器提供清洁、可移动的不间断电源